Großprojekt Stuttgart 21

Gigantische Kelchstützen werden mithilfe digitaler Planung realisiert

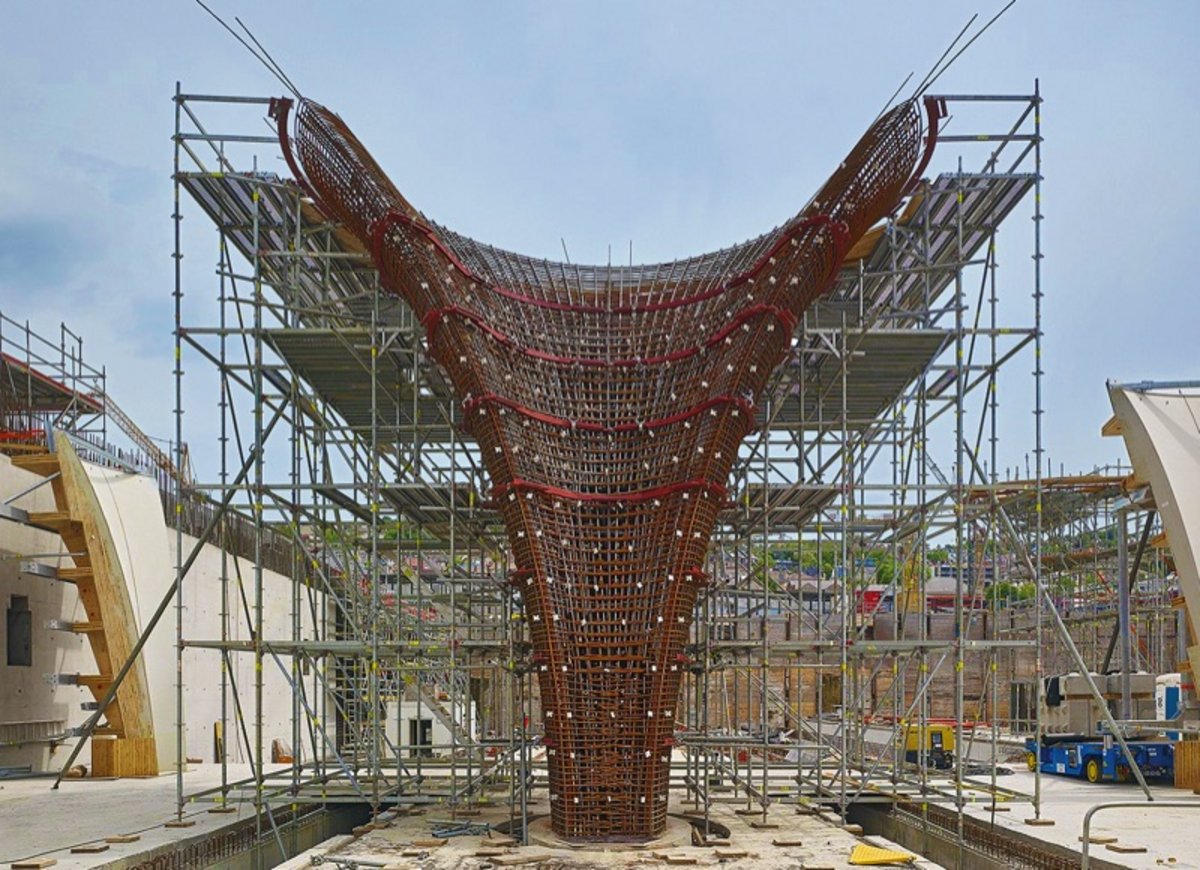

Bewehrung Kelchstütze des neuen unterirdischen Durchgangsbahnhofs.Foto: Züblin/Achim Birnbaum

Stuttgart (ABZ). – Beim Bahnprojekt Stuttgart-Ulm wird derzeit Ingenieurbaugeschichte geschrieben – konstruktiv und technologisch. Besonderes Augenmerk liegt dabei auf der von ingenhoven architects entworfenen Bahnhofshalle des neuen Tiefbahnhofs in Stuttgart: ein architektonisch anspruchsvolles Schalendach, getragen von 28 geometrisch komplexen Kelchstützen. Ohne den Einsatz leistungsstarker Planungssoftware und eigens für das Projekt entwickelter Produktionsverfahren wäre es nicht möglich, das Bauwerk umzusetzen.

Das Ingenieurbüro Werner Sobek AG, das für die Tragwerks-, Rohbau- und Bewehrungsplanung der Bahnhofshalle verantwortlich zeichnete, setzte daher bei der Planung größtenteils auf 3D. Auf Grundlage dieser 3D-Planung schöpft nun die Firma Ed. Züblin AG durch Allplan Bimplus die Vorteile von BIM bei der Durchführung aus.

Etwa 420 m lang und 80 m breit soll die Bahnhofshalle für den neuen Tiefbahnhof in Stuttgart werden. Das dazugehörige Schalendach – ein hochkomplexes Gebilde aus antiklastisch gekrümmten Flächen – wird mathematisch als Freiform bezeichnet, da es keine mathematischen Regelmäßigkeiten gibt, die es beschreiben. Bei aller scheinbaren Freiheit ist diese Form jedoch keineswegs willkürlich, sondern folgt vielmehr auf effiziente Weise dem Verlauf der Kräfte und setzt die Anforderungen an eine weitspannende und lichtdurchflutete Bahnhofshalle materialoptimiert um. Getragen wird sie von 28 Kelchstützen, die sich in 23 Regelstützen mit randverstärkendem Überzug (Hutze) an der Oberseite, vier Flachkelchen ohne Randverstärkung sowie einen größeren Sonderkelch, der sich als Zugangsbereich zur Innenstadt hin öffnet, unterteilen lassen.

Aufgrund der geometrischen Komplexität musste das Schalendach komplett dreidimensional geplant werden. Hierzu generierten ingenhoven architects – als Planungsgrundlage für die Werner Sobek AG – für die Rohbauplanung ein 3D-Modell in Rhinoceros, das neben der Geometrie auch alle weiteren Rohbauinformationen wie Schalhautfugen und Koordinaten von Einbauteilen enthielt. Daneben wurde das 3D-Modell sowohl für die Entwicklung der Schalkonstruktion durch Züblin als auch als Grundlage für die Bewehrungsplanung bemüht. Letztere erwies sich aufgrund dreier Randbedingungen als sehr komplex: Erstens führte die Geometrie mit ständig variierenden Bauteildicken, synklastisch und antiklastisch gekrümmten Bereichen sowie einer Kombination aus kreisförmigen und orthogonalen Bewehrungssystemen zu komplexen Übergangs- und Übergreifungsbereichen mit mehrfachen Kröpfungen und Krümmungen. Wegen der hohe Anforderungen an die sichtbare Oberfläche durfte es zweitens nur geringe Abweichungen in der Betondeckung geben und die Biegeformen mussten äußerst präzise sein. Drittens war die Genauigkeit bei der Herstellung der komplexen Biegeformen der Bewehrungseisen fertigungstechnisch begrenzt.

Aufgrund dieser Randbedingungen erzeugten die Ingenieure von Werner Sobek für die Bewehrung der Freiformgeometrie anhand des 3D-Modells neben der Oberfläche sogenannte Spuren (Bewehrungsachsen) mit Rhinoceros in Kombination mit Grasshopper und C#. Da diese Spuren aus Splines bestanden und somit nicht wirtschaftlich herstellbar gewesen wären, musste die Geometrie in einem ersten Schritt vereinfacht werden. Dies ließ sich mittels eigens entwickelter Skripte lösen, über die eine parametrisierte Vereinfachung und Gruppierung von Stabformen erfolgte. Auf diese Weise wurden mit der Ed. Züblin AG abgestimmte Biegeformen als Bogenzüge mit bis zu drei Bögen und Polygonen erreicht.

Einen Großteil der Bewehrung – im Wesentlichen jene Eisen, die keine Freiformgeometrie besitzen – erzeugten die Ingenieure in Allplan Engineering. Die zuvor erwähnten finalen Spuren wurden schließlich ebenfalls nach Allplan überführt und mit der dort bereits generierten Bewehrung zu einem Gesamtbewehrungsmodell inklusive aller Stabeigenschaften, bewehrungsrelevanter Einlegeteile sowie Betonier- und Rüttelwendeln verarbeitet. Anhand dieses dreidimensionalen Bewehrungsmodells wurde erst eine Kollisionskontrolle durchgeführt und anschließend die Bewehrungspläne erzeugt. Einige wenige Zahlen zeigen die hohe Komplexität: 350 DIN-A0-Pläne umfasst die Bewehrungsplanung eines typischen Innenkelches mit einer Bewehrungsmasse von etwa 300 t. Dabei treten pro Kelch in etwa 1500 verschiedene Positionen auf. Ein typischer Randkelch, mit rund 350 t Bewehrungsstahl, kommt auf 400 Pläne. Das Schalendach insgesamt wird auf 12 000 Bewehrungsplänen dargestellt.

Die Bewehrungseisen werden in einer eigens für das Projekt eingerichteten Biegerei überwiegend per Schnittstelle zwischen Biegemaschine und Bewehrungsmodell gebogen und durch maßstäbliche Laserprojektion kontrolliert. 11 000 unterschiedliche, teils dreidimensional gekrümmte Stabformen, darunter viele Unikate, müssen auf der Baustelle pro Kelch gelegt werden. Um die exakte Positionierung zu gewährleisten, erhält jedes Bauteil des Schalendachs ergänzend zu den Bewehrungsplänen eine Koordinatenliste mit Gauß-Krüger-Koordinaten. Mithilfe eines Vermessers können die Leitstäbe exakt eingemessen und weitere Eisen dazwischen platziert werden. Für die korrekte Zuordnung der Stäbe sind in den Bewehrungsplänen Stabanfang und -ende definiert, die der Biegebetrieb wiederum mittels einer farblichen Markierung zusätzlich zur Positionsnummer am Stab übernimmt. Doch die 3D-Bewehrungsplanung verbessert die Ausführung noch durch eine weitere Hilfestellung: Mithilfe von Allplan Bimplus wird das 3D-Modell unmittelbar vor Ort unterstützend eingesetzt und der Einbau der Eisen koordiniert. Züblin verwendet dabei sowohl einen Großbildschirm im Container als auch eine mobile Lösung für den direkten Zugriff an der Einbaustelle. Die anspruchsvolle Herstellung der Bewehrung wird somit weitaus übersichtlicher und leichter.